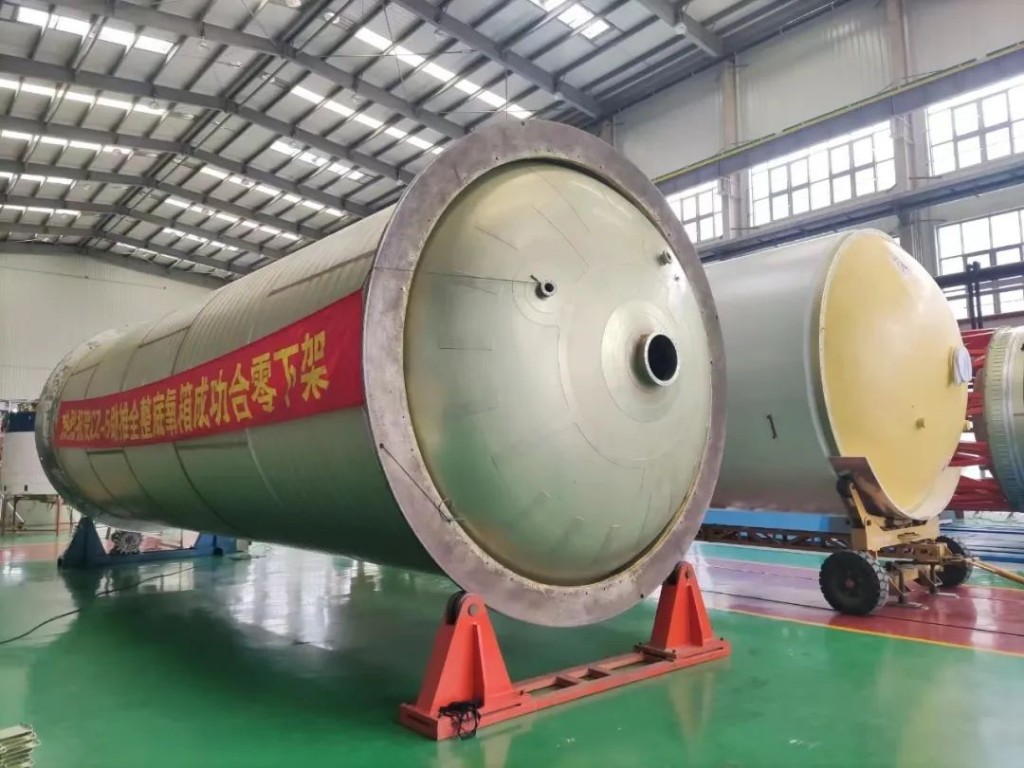

10月13日,第件大聯底批由哈爾濱工業大學和中國航天科技集團有限公司八院149廠等聯合打造的下線線,國內首條運載火箭3米級箱底批量產線件充液拉深整體箱底下線,哈工合打相比國外第一代技術,造國載火此次雙方自主研制的內首流體高壓成形第二代技術,在高質量、條運高可靠、箭米級箱低成本方面優勢顯著。量產

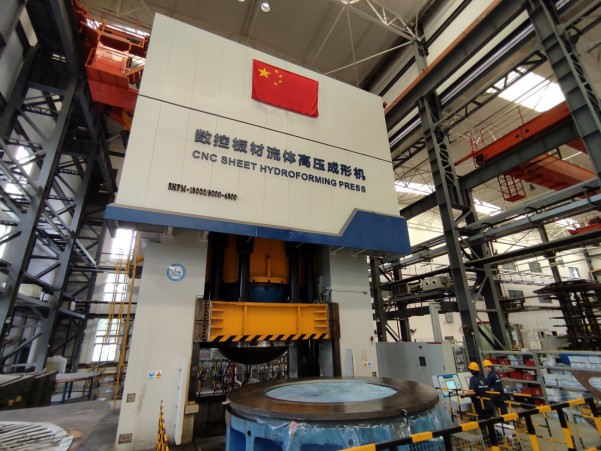

為將新理論和工藝物化到裝備中形成現實生產力,第件大聯底批2018年,下線線苑世劍帶領團隊研制出大型板材流體高壓成形裝備,哈工合打攻克了10余項工藝核心關鍵技術,造國載火首次采用超薄板材直接成形出直徑3米級火箭整體箱底并成功批產,內首摘下火箭上的條運這一技術“皇冠”,大幅提升箭體結構承載能力和可靠性,箭米級箱使我國火箭結構制造關鍵技術實現跨越式發展。

上世紀90年代,優勢明顯的流體高壓成形技術在國外開始應用。但在國內,這一技術的研發還是道阻且長的“冷板凳”。哈工大苑世劍團隊毅然選擇這一“冷板凳”,一坐就是三十年。

多年來,苑世劍帶領團隊引領流體成形技術從簡單形狀到三維復雜構型、從常溫成形到高溫成形的跨越發展,研究出殼坯、管坯、板坯和難變形合金薄殼四類整體構件流體成形技術及裝備,取得理論突破、技術創新、裝備研制一體化的系統成果,推動我國金屬薄壁構件整體成形技術進入國際領先行列,形成中國獨有的流體壓力成形技術體系。

“苑老師確定科研方向有個不變的標準,就是必須有理論突破和應用價值,要能解決真問題!這也練就了團隊‘專啃硬骨頭’的作風。”團隊成員劉鋼說。

一汽集團某自主品牌轎車底盤構件內高壓成形技術遇到難題。苑世劍帶領團隊攻堅八年,不斷摸索,實現了國產轎車底盤構件向高強度、輕量化和整體結構的換代發展。

苑世劍的“定力”對團隊成員影響很大:“苑老師不允許我們跟風,做科研就要深挖,做頂尖水平,手上要有‘絕活’。”這種“一錐子扎到底”的勁頭,在長期積累中不斷鞭策年輕人成長,團隊踏實務實、敢打硬仗的作風愈發鮮明。

實驗取得成功,苑世劍便把目光投向成果轉化。他帶領團隊將工藝技術物化到裝備上,以“交鑰匙工程”形式,確保企業能夠拿到直接發揮效用的設備。

苑世劍說,“好多人問我把握住技術發展方向的訣竅是什么?那就是生產一線。只有在生產一線及時發現技術瓶頸和產業需求,才能掌握一手信息把握好科研方向。”

苑世劍對產學研結合培養“實用型人才”格外重視。“不能只滿足發表幾篇論文,我們的工業級用戶是零件不是材料,從材料變成零件、產品,要有工藝、設備等。所以,我們堅持材料-工藝-裝備一體化解決國家重大需求。”

“苑老師的要求雖然很嚴,但卻讓大家受益匪淺。”哈工大2018級博士生莫琛說,“我們漸漸發現,養成這個習慣會把問題分析得更透、考慮得更全面。這種方法已成為團隊科研過程中長期秉承的思想。”

苑世劍對學生論文也有要求。“論文要在團隊內部認真修改多次,達到團隊認可水平才可以外送,這樣的論文質量更有保證。”哈工大2021級博士生孫文笑言:“我們團隊的論文是絕不可能‘水’的。”

編輯:admin 作者:admin