原標題:超深基坑施工技術很難?解析在這里!超深

一、基坑技術地下工程的施工發展趨勢

地下空間是城市的戰略性空間資源,是難解新型國土資源。

北京、析里上海等城市地下空間開發利用取得了顯著成效。超深

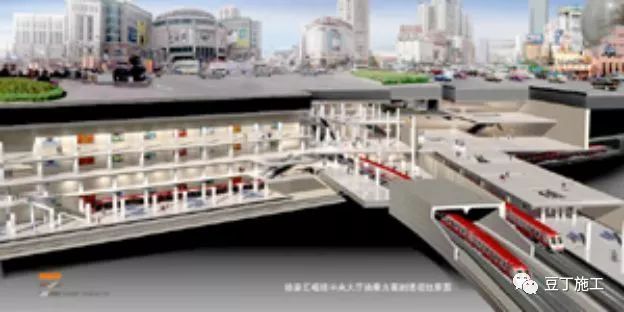

▲虹橋交通樞紐地下結構施工

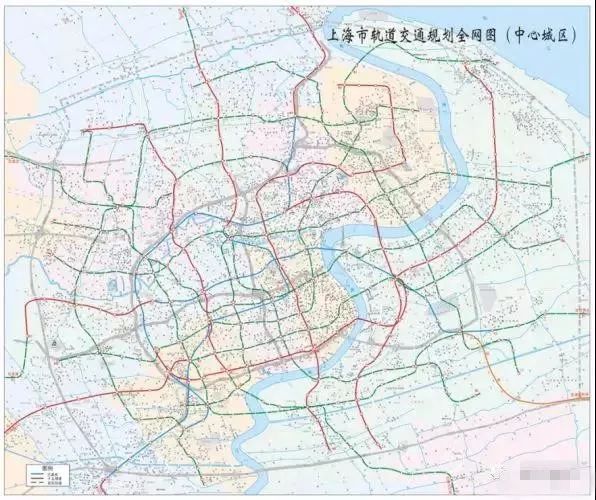

▲上海軌道交通示意圖

▲北京中關村西區地下結構施工

▲沈陽渾南新城地下城示意圖

地下工程的析里發展趨勢:網絡化,深層化,立體化。

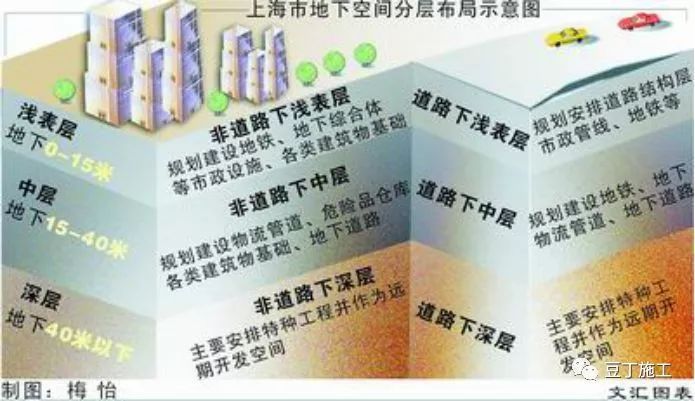

2005年7月,《北京市中心城中心地區地下空間開發利用規劃2004年-2020年》:

淺層空間(-10米以上)

次淺層空間(-10至-30米)

次深層空間(-30至-50米)

深層空間(-50至-100米)等四層

《上海市總體規劃》:在世博園、五角場、徐家匯、靜安寺等一批重點地區地下空間的適度超前開發的經驗基礎上,鼓勵與支持與超大規模、超深層次地下空間開發利用相匹配的系列重大關鍵技術。

二、深層地下工程的國內現狀

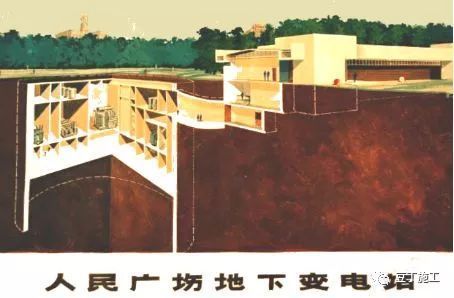

變電站為全地下筒型結構,

地下建筑直徑(外徑)為62.4米,

地下結構埋置深度23.22米,

地墻深38米,

逆作法施工:

▲人民廣場200KV世博地下變電站

變電站為全地下四層筒型結構,

地下建筑直徑(外徑)為130米,

地下結構埋置深度34米,

地墻深57.5米,

逆作法施工。

三、深層地下工程的國外現狀

國外,淺層地下空間已基本利用完畢,開發逐步向深層發展。

▲日本福岡天神商業街

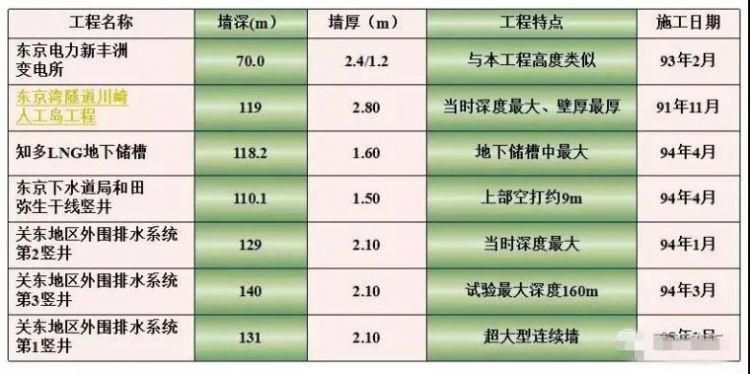

東京灣隧道川崎人工島作為盾構工作井和隧道風井,采用地下連續墻圍護,地下墻深度119m,壁厚2.8m ,圓形豎井直徑103.6m,底板在海平面以下70m處。

▲東京灣隧道川崎人工島

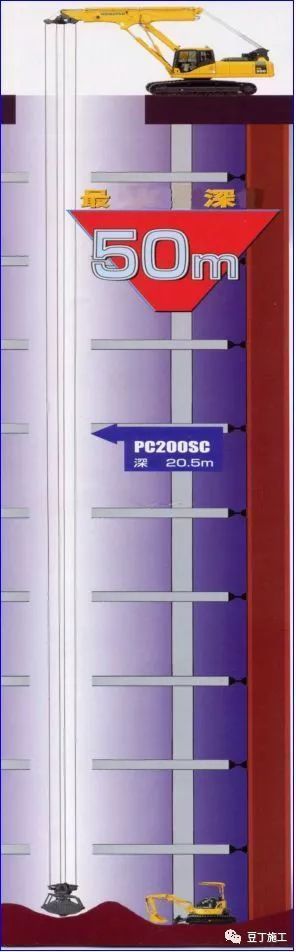

▲最大挖深50米的抓斗挖機

1、日本超深地下結構發展趨勢:

1983年末,日本提出來要開發深層的地下空間,在地下50米以下的深度建造地下綜合體。

2001年4月,部分城市實施“大深度地下利用法”,對距離地表40米或更深的深層地下空間開發進行政策導向。

日本超深地下空間建造領域:

超大斷面盾構設備與掘進技術

深層地下空間的理論機理

深層地下空間建造技術

2、深層地下空間建造面臨著巨大技術挑戰:

1)理論研究深度不足。

2)現有建造技術相對落后。

3)深層地下空間建造經驗匱乏。

4)信息化施工手段落后。

四、示范工程概況

500kV靜安(世博)輸變電工程,

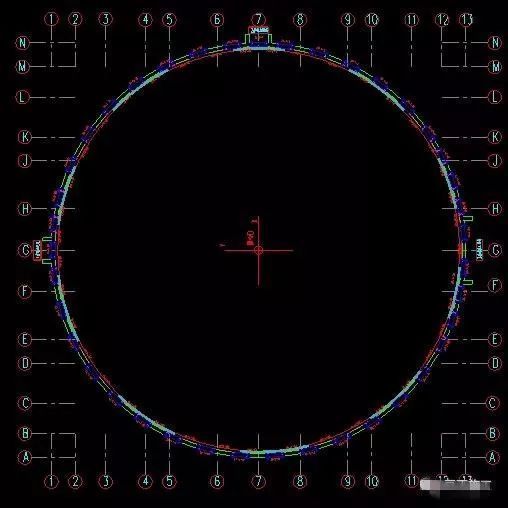

變電站為全地下四層筒型結構,

地下建筑直徑(外徑)為130米,

地下結構埋置深度約34米,

地墻深57.5米,

逆作法施工。

(1)緊鄰建筑

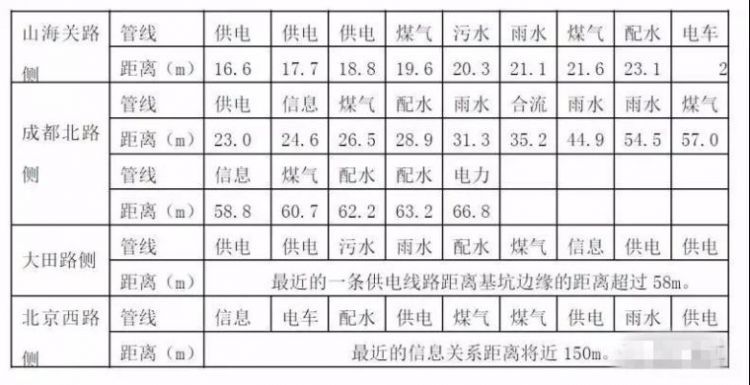

山海關路側:隔山海關路與本工程相對的是一、二層的老式民房;山海關路向西延伸段有規劃地鐵線路通過,地鐵控制線距本基坑外邊界最近點距離超過150m。

成都北路側:成都北路中部為南北高架路,城市高架路下設置了樁基礎。

(2)周邊管線

(3)地質概況

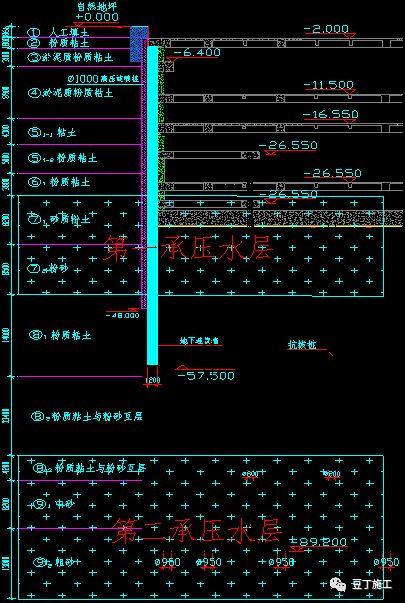

擬建場地屬濱海平原地貌,自地表至100m深度范圍內所揭露的土層均為第四紀松散沉積物;地下水埋深一般0.5~1.0m;承壓水分布于⑦土層和⑨層砂性土中;地下結構底板位于第⑦,層承壓水層中。

(4)工程特點

采用框架剪力墻結構體系,其中主體結構外墻與內部風井隔墻構成主體結構的剪力墻體系,其余部分的內部結構為框架結構。地下四層,底板下設置抗拔樁;

地下連續墻:1200mm寬,墻頂標高-3.500m,墻底標高-57.500m,墻底注漿,墻外接頭處采用高壓旋噴樁止水;

工程樁:抗拔工程樁采用鉆孔灌注樁,逆作支撐柱下樁采用一柱一樁和臨時立柱樁兩種型式;

逆作梁板結構:結構外墻為1200mm厚地下連續墻+800mm厚內襯墻的兩墻合一結構,地下結構內部采用框架結構作為結構豎向受力體系,地下各層結構采用雙向受力的交叉梁結構體系,本工程共四層,一~四層層高分別為9.5m、5m、10m及4.8m,在-7.00、-22.00及-30.30m處共設置3道環型混凝土支撐。

(5)工程難點

周邊環境復雜、變形控制要求高;

超深地下連續墻,設備特殊、技術難度大:地墻厚1.2m,深度為57.5m,對成槽、槽壁穩定、垂直度控制1/600等控制難;

細長鉆孔灌注樁及擴底樁技術控制要求高:細長型的超深鉆孔樁均進入⑨1、⑨2中粗砂性層土中,其樁身的垂直度的控制(1/300),樁底的沉渣厚度(小于5cm)控制難;

頂板落深的超大型逆作法基坑施工難度大:地墻的頂標高地面低約3.5m,混凝土不澆筑至地面,導墻深度小,混凝土面與導墻底間高度內為原土;

超深逆作鋼管立柱樁垂直度控制要求更高(1/600);

超深逆作施工中結構差異沉降控制更嚴格;

逆作清水混凝土結構體量大、構件特殊、質量要求高;

環形超長、大面積內襯鋼筋混凝土裂縫控制要求高;

超深基坑降水及承壓水處理復雜;

地下變電結構防水施工要求高。

五、超深基坑施工技術介紹

1、超深地下連續墻施工技術

(1)工藝選型

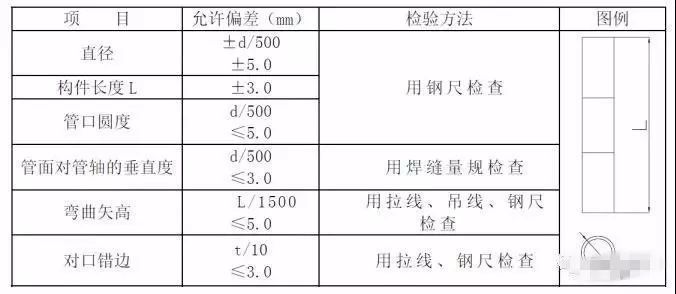

地下連續墻兩墻合一,地下連續墻墻厚為1200mm,深57.5m(穿透⑦2層,進入到⑧1層) ;

施工中采用抓~銑相結合的成槽施工工藝 ;

分別采用一臺BC40液壓銑一臺MBC30液壓銑和2臺CCH500-3D真砂抓斗成槽機配套進行地連續墻成槽施工。

(2)垂直度控制

成槽機和銑槽機均應具有自動糾偏裝置,可以實時監測偏斜情況,并且可以自動調整。

每一抓到底后(到砂層),用KODEN超聲波測井儀檢測成槽情況,如果抓斗在抓取上部粘土層過程中出現孔斜偏大的情況,可采用液壓銑吊放慢銑糾偏。

(3)繞流控制

施工中擬采取在“H”型鋼邊緣包0.5mm厚鐵皮,一期槽段空腔部分采用石子回填等措施防止混凝土繞流。

(4)槽壁穩定控制

調節泥漿比重,一般控制在1.18左右,并對每一批新制的泥漿進行泥漿的主要性能的測試;

地下連續墻外側淺部采用水泥攪拌樁加固;

對于暗浜區,采用水泥攪拌樁將地下墻兩側土體進行加固,以保證在該范圍內的槽壁穩定性;

控制成槽機掘進速度和銑槽進尺速度,施工過程中大型機械不得在槽段邊緣頻繁走動,泥漿應隨著出土及時補入,保證泥漿液面在規定高度上,以防槽壁失穩。

(5)沉渣控制

施工中采用液壓銑及泥漿凈化系統聯合進行清孔換漿,將液壓銑銑削架逐漸下沉至槽底并保持銑輪旋轉,銑削架底部的泥漿泵將槽底的泥漿輸送至泥漿凈化系統,由除砂器去除大顆粒鉆碴后,進入旋流器分離泥漿中的細砂顆粒,然后進入預沉池、循環池,進入槽內用于換漿的泥漿均從鮮漿池供應,直至整個槽段充滿新漿。

地下連續墻垂直度均小于1/600,達到了設計要求,成槽效果良好。

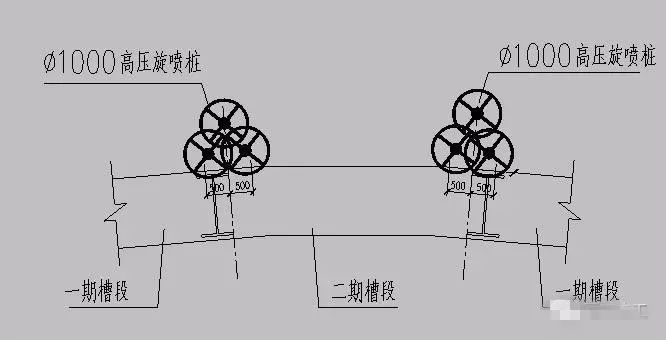

2、超深高壓旋噴樁旋噴注漿施工技術

(1)加固設計概況

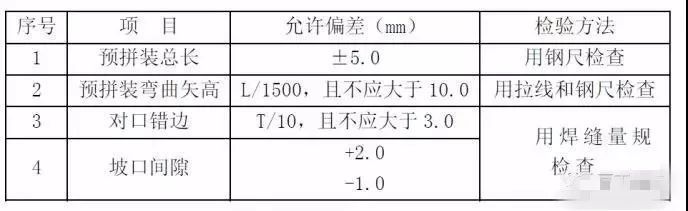

采用二重管高壓旋噴樁進行防滲加固,高壓旋噴樁采用42.5級普通硅酸鹽水泥,樁徑1000mm,旋噴樁與地下連續墻搭接300mm,旋噴樁標高范圍-3.50~-49.50(其中砂層為(-37.20m~-49.50m)水泥摻入量650kg/m3(水泥:粉煤灰=1:0.3);最大加固深度達50m;

(2)加固設計概況

超深高壓旋噴樁旋噴注漿中防止埋管施工技術;

超深高壓旋噴樁旋噴注漿施工工藝。

3、超長鉆孔灌注樁施工技術

(1)成孔工藝:正循環成孔

自然造漿護壁成孔,一、二次清孔(泵吸反循環清孔),導管水下混凝土灌注成樁工藝。整個工藝分成孔及成樁二大部分,成孔部分包括回轉鉆進成孔,泥漿護壁及一次清孔,成樁部分包括鋼筋籠、導管安放、二次清孔、水下混凝土灌注。

(2)成孔控制

防斜梳齒鉆頭,既增加鉆頭工作的穩定性和剛度,又增加其鉆頭耐磨性能。該鉆頭可用于鉆進N值50以上的較硬硬土層、帶礫石的砂土層。鉆頭上面直接裝置配重塊,既保證鉆頭壓力,又提高鉆頭工作穩定性和鉆孔的垂直精度。

(3)清孔控制:泵系反循環清孔工藝

采用6BS泵吸反循環二次清孔,并在成孔過程中采用除砂器。清孔時入孔口的泥漿比重宜控制在1.20,粘度18~22°,鉆進過程中采用除砂器保證漿內含砂率在4%范圍內。泵吸反循環清孔應注意保證補漿充足與孔內泥漿液面穩定,使用時還應注意清孔強度以免造成孔底坍塌。

4、超長樁側壁注漿技術

(1)工藝原理:

樁側后注漿是目前即樁底注漿后新起的一種新的施工技術,它是在灌注樁成樁后,通過預埋在樁體不同部位處的特殊注漿器向樁側注入水泥漿液,水泥漿液滲擴、擠密和劈裂進入土體,形成包圍樁身橫向及縱向一定范圍強度較大的水泥土加固體,它不僅消除了附著樁表面泥皮的固有缺陷,改善了樁土界面,而且使樁側一定范圍的土體得到加固,土體強度增強,增大樁側摩阻力,同時樁側阻力因樁徑擴大效應而增大,從而大幅度提高單樁抗壓承載力和單樁豎向抗拔承載力。

(2)注漿設計:

沿樁長設置五道注漿斷面,每道注漿斷面注漿孔數量不少于四個,且應沿樁周均勻分布,每道斷面水泥用量為P42.5新鮮普通硅酸鹽水泥500kg,單樁水泥用量為2.5t。

五道壓漿斷面,壓漿閥設置位置分別為-40.0m、-45.9m、-67.2m、-72.4m、-77.6m。

(3)技術措施:

后壓漿質量控制采用注漿量和注漿壓力雙控方法,以水泥注入量控制為主,泵送終止壓力控制為輔;

水泥采用P42.5水泥,注漿水灰比為0.6~0.7。樁側壓漿水泥用量為每道500kg,實施五道壓漿,每道注漿孔數量不少于4個;

后壓漿起始作業時間一般于成樁7天以后即可進行(清水劈裂時間一般在成樁后6-8小時),具體時間可視樁施工態勢進行調整;

樁側壓漿壓力不宜小于1.0MPa。當水泥壓入量達到預定值的70%,而泵送壓力已超過5.0MPa時可停止壓漿。

5、一柱一樁施工技術

(1)一柱一樁概況:

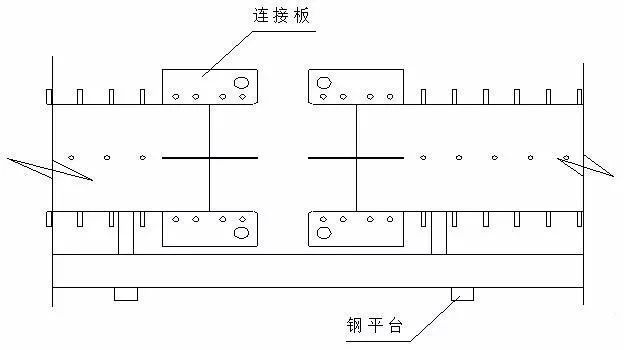

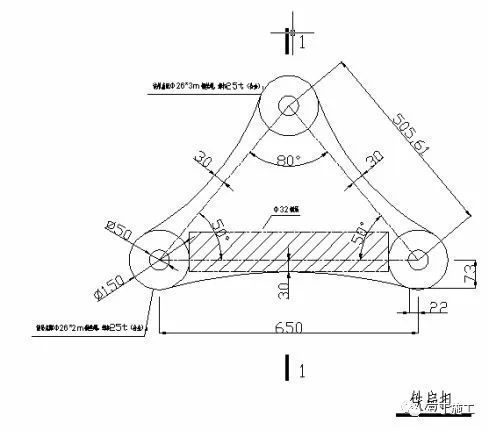

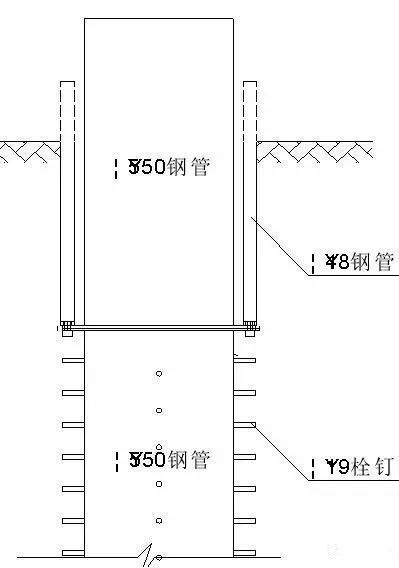

一柱一樁樁身混凝土設計強度等級C35,有效樁長55.8m。一柱一樁樁身內插立柱鋼管采用Φ550×16,鋼材設計強度等級Q345B,內填混凝土設計強度等級C60(水下混凝土提高一級),鋼管立柱中心定位偏差不大于10mm,垂直度要求為1/600(為保證鋼管立柱底端的調垂空間,標高±0.00~-36.80m范圍內采取擴孔形式,孔徑為φ1200mm)。

(2)鋼管立柱要求:

鋼立柱進場需有質量合格證,進場使用前對外觀尺寸及本身的垂直度平整度嚴格控制。鋼立柱其本身質量的好壞將直接影響到監測系統監測數據的準確性。

(3)鋼管立柱組裝要求:

鋼管構件組裝應在工作平臺胎模上進行,預對接后應有相應的固定措施和標記,以確保對接(焊接)的準確性和方便性 。

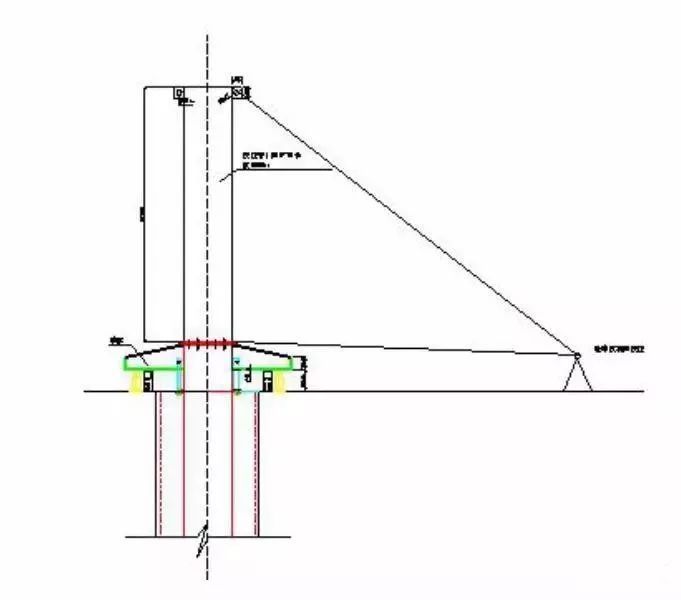

(4)鋼管立柱吊裝要求:

利用重心原理,在鋼管柱頂端設計了專用吊耳與平衡器(吊點與鐵扁擔),以確保鋼管柱在自由狀態下保持垂直度。

(5)鋼管立柱姿態調節:

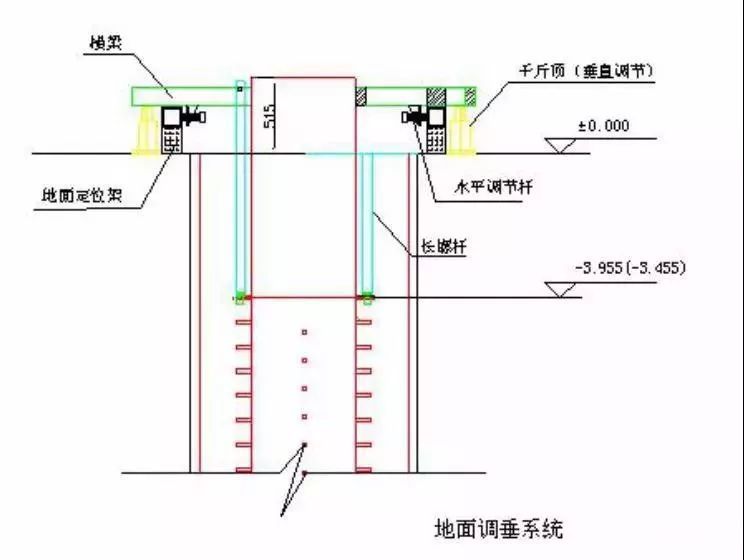

最后采用地面調節系統調節鋼管的垂直度,主要由地面定位架、橫梁、10t千斤頂與5m校正桿組成;

鋼管柱的頂標高在地面以下4m和3.5m處,為了便于地面調垂和固定將采用可拆卸工具管延長至地面約50cm;

可拆卸工具管采用與Φ550×16鋼管立柱等截面鋼管,工具管質量需嚴格控制,確保接管后鋼立柱的垂直度、平整度等。以利于監測的準確性;

可拆卸工具管與鋼管立柱采用法蘭連接,連接件采用四根φ28直螺紋鋼筋,并用φ48鋼管延長至地面。

(6)地面定位架加工與設置 :

鋼管定位架必須有足夠的剛度,定位架采用10#槽鋼或10#角鋼加工而成。定位架設置順序:樁位測量、放線→預埋件設置→護筒埋設、檢驗→定位架校正、固定。定位架制作完成后,應標注明顯的中心線標記,中心線標記偏差≤2mm。鋼管定位架鋪設應根據定位架上中心線標記與地面樁位控制線為準,實際中心點累計偏差≤5mm。

6、超深地下空間逆作法取土技術

(1)施工分區 :

施工時共分為A、B、C、D、E、F、G七個區。A區面積為3600m2,B,D區面積為1100m2,C,E區面積為1200m2,F,G區面積為1600m2,總土方量為43萬m3。

(2)開挖階段劃分 :

土方開挖共分八個階段。

第一階段:主要施工內容為第一層土開挖和B0板施工。

第二階段:主要施工內容為第二層土開挖、單環支撐及夾層施工。

第三階段:主要施工內容為第三層土開挖和B1板施工。

第四階段:主要施工內容為第四層土開挖、B2板及B1板以上內襯墻施工。

第五階段:主要施工內容為第五層土開挖、第一道雙環支撐、夾層及B2板以上內襯墻施工。

第六階段:主要施工內容為第六層土開挖和B3板施工。

第七階段:主要施工內容為第七層土開挖、第二道雙環支撐及B3板以上內襯墻施工。

第八階段:主要施工內容為第八層土開挖和大底板施工。

(3)開挖流程 :

根據樓層和環形支撐的施工需要,每個階段分七個層區進行開挖,具體開挖流程:A區 F、G區 D、E區B、C區;

挖土時應按“分層、分區、分塊”的原則,利用土體“時空效應”的原理,限時、對稱、平行開挖,取得了預期的效果。

7、超深基坑降水和承壓水控制技術

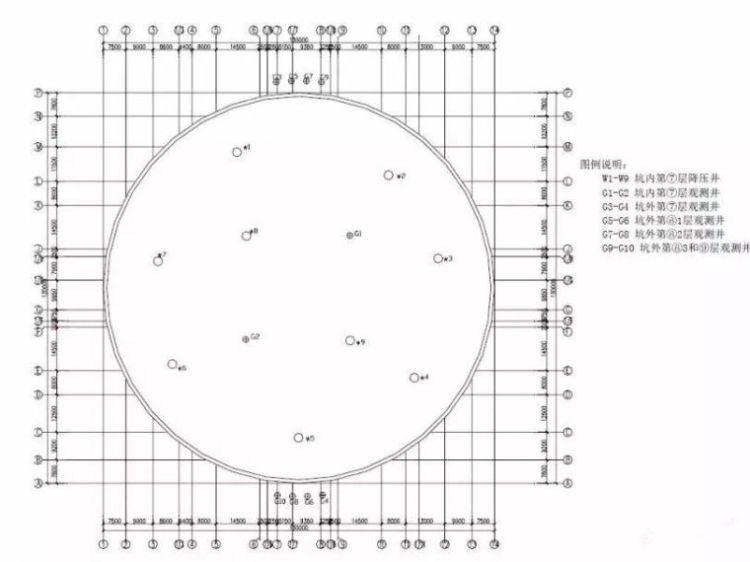

(1)抽水試驗 :

坑內降水設計方案是可行的,水位能降到最終開挖面以下;

坑內第⑦層抽水對坑外⑦層影響明顯,坑內第⑦層抽水對基坑外⑧2層水位變化比較明顯和特別,開始水位上升,最大上升0.64m,后又開始下降,最后下降達0.33m;

第⑦層土坑內外已經被地下連續墻隔斷之間的水力聯系,因此第⑦層降壓疏干井以疏干坑內第⑦層水為主;

基坑內布置14口第⑦層降壓井,另有2口兼作坑內觀測井,井深46m,過濾器位置在基坑開挖面以下,即35m~45m;

在開挖前期,在基坑內設置疏干井群,疏干淺層地下水。疏干井群的平面布置按每300m2設置一口井考慮,同時淺層疏干井井深不超過第⑥層,井身長26.0m,濾管埋深4~25m,沉淀管埋深25~26m,坑內共布置32口。

8、大面積逆作清水混凝土施工技術

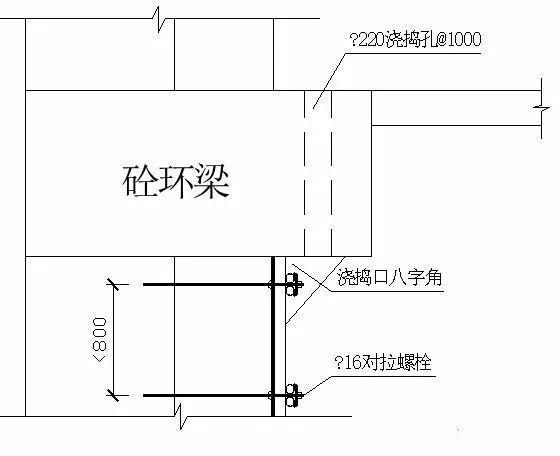

(1)環形超長、大面積內襯清水鋼筋混凝土單側支模模板技術,采用單側模板體系;

如果外龍骨采用桁架支撐體系,需要具有比較大的剛度,從經濟性以及可操作性均不是十分合理。故采用植筋的方式支設模板,模板體系面板采用黑木模板;

內龍骨布置間距為200mm,內龍骨材料型號為采用方木50×100mm。外龍骨間距500mm,最上的兩道螺栓間距可適當調節,使第一道螺栓至墻頂距離不大于300mm;

外龍骨采用雙拼Φ48×3.5鋼管。對拉螺栓布置由下至上間距為150mm,500mm,500mm,500mm,500mm,600mm,800mm共7道,在跨度方向間距每500mm一道;

內襯墻對拉螺栓采用可拆防水型穿墻螺栓,螺栓外端采用植筋的方式植入地下連續墻體,局部焊接于地墻工字鋼上,在對拉螺栓上焊接2道50×50×4止水鋼板。

(2)環形超長、大面積內襯清水鋼筋混凝土抗裂施工技術

為防止內襯墻混凝土產生收縮裂縫,提高內襯墻混凝土的抗裂性在混凝土中摻加超纖維,同時將每層的混凝土的劃分為20個施工段,并在澆搗混凝土時間隔澆搗,以減小混凝土收縮應力的影響。

內襯施工階段劃分:

第一階段:主要施工內容為B0、單環支撐、B1板結構施工完成后施工B0、單環支撐、B1板之間的內襯墻;

第二階段:主要施工內容為B2板結構施工完成后施工B1、B2板之間的內襯墻;

第三階段:主要施工內容為第一道雙環支撐、B3板結構施工完成后施工B2、第一道雙環支撐、B3板之間的內襯墻;

第四階段:主要施工內容為第二道雙環支撐、大底板結構施工完成后施工B3、第二道雙環支撐、大底板之間的內襯墻。

內襯墻逆作結構預留澆搗孔設置:在支撐環梁和結構層施工時,在內襯墻位置預留ф220澆搗孔,間距1500mm。

內襯墻施工縫的設置 :內襯墻每隔約20m設置一道施工縫,施工縫應設在一輻地墻的中心處,施工前根據此原則確定施工縫位置,將內襯墻成為20個塊,依次編號1~20號。混凝土澆搗時分4次施工,第一次1,3,5,7,9號塊混凝土澆搗,第二次11,13,15,17,19號塊混凝土澆搗,第三次2,4,6,8,10號塊混凝土澆搗,第四次12,14,16,18,20號塊混凝土澆搗。兩幅內襯墻施工縫應留設于地墻的中間位置,必須于地墻的施工縫錯開。

混凝土澆搗技術:

在澆搗前,應先將地墻側面鑿毛,基底的泥土,垃圾清理干凈,并用水沖洗;

對所有模板的制作、預留洞、預埋件的位置,必須確保無誤,柱墻插鐵位要準確,固定牢固。支撐穩定,整體性好;

混凝土應按設計要求控制好配合比,混凝土澆筑過程中,嚴禁加水,如發現加水現象,將嚴厲處罰,混凝土到現場后應做好塌落度試驗,抗壓或抗滲試塊;

混凝土澆筑前應清除各種垃圾并澆水濕潤,施工中嚴格控制施工節奏,杜絕冷縫出現。底板混凝土澆注采用商品混凝土泵送,水平輸送混凝土采用硬管,布到所需位置,混凝土輸送泵管隨混凝土澆注速度,隨時拆裝;

鋼筋密集處加強振搗,分區分界交接處要延伸振搗1.5m左右,確保混凝土外光內實,控制相對沉降;

混凝土澆搗前必須配置備用泵,沒有備用泵嚴禁進行混凝土澆搗。

9、地下變電站結構防水施工技術

(1)地下連續墻防水技術

成槽采用銑削式成槽機和抓斗式成槽機相結合的工藝,確保地下連續墻的施工質量;

地下連續墻采用止水可靠性高的工字形剛性接頭;

在地墻槽段分縫外側設置品字型高壓旋噴樁以提高接縫處抗滲能力。

在地墻接縫處刷水泥基結晶型防水涂料,地墻內側增設了一道現澆的鋼筋混凝土內襯墻,襯墻的設置增加了地下室外墻的有效厚度,有助于保證滲透穩定,消除了地下連續墻接縫處易滲漏的弱點。由于襯墻隨開挖隨施工,因此襯墻與地下室各層結構周邊的環梁以及臨時圓環支撐之間的交界面是防水的一道薄弱環節,因此環梁及圓環支撐施工時,其上下位置預留通長的剛性止水片和預埋注漿管,保證襯墻與圓環以及混凝土支撐之間的止水可靠性。

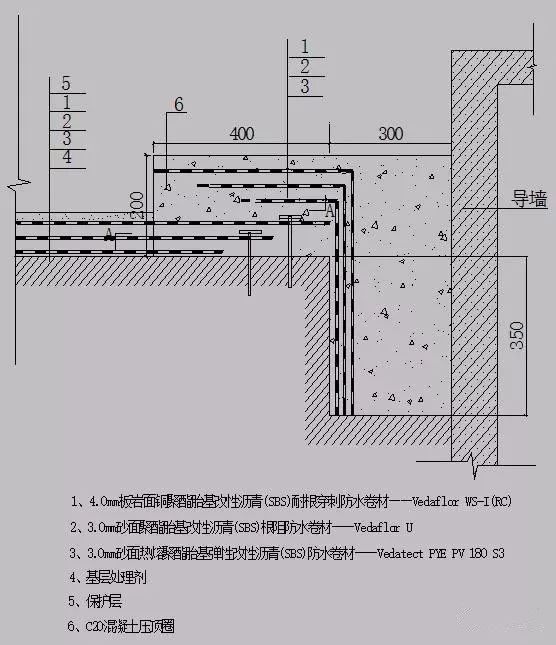

(2)大底板防水技術

底板后澆帶部位加強層400mm寬二布五涂聚醚MDI型防水涂料:在防水層養護固化后,將底板施工縫的位置標明,在防水層表面,并以后澆帶為中線,兩側各200mm范圍內涂刷二布五涂聚醚MDI型防水涂料,厚度為5.5mm,施工方法同前。

樁頭與底板連接處防水處理:樁頭與底板連接處陰角用防水砂漿抹成半徑為5cm 的凹圓角,二布五涂聚醚MDI型防水涂料應施工至樁頭根部,并采用密封油膏密封,同時涂刷寬聚醚MDI防水厚漿涂料,作為封口,厚度為2.0mm,寬度為100mm,其中翻高50mm,在樁頂刷一層專用滲透涂料,最后在上部刷兩層聚醚MDI防水厚漿涂料。

(3)大底板與地墻接觸面

底板與地墻接觸部位挖出600mm×300mm地溝;

在地墻300mm高度范圍內用70mm厚防水砂漿粉刷,并將防水砂漿與底板墊層相交部位粉成半徑為50mm的圓角,然后將墊層表面的防水卷材上翻至防水砂漿上部并用橡膠壓條壓緊;

底板與地墻之間的接觸面設置了2道通長注漿管和2道通長遇水膨脹橡膠止水條。

(4)首層樓板防水技術

▲出頂板墻體防水節點

▲頂板周邊防水節點

10、深基坑數字化技術

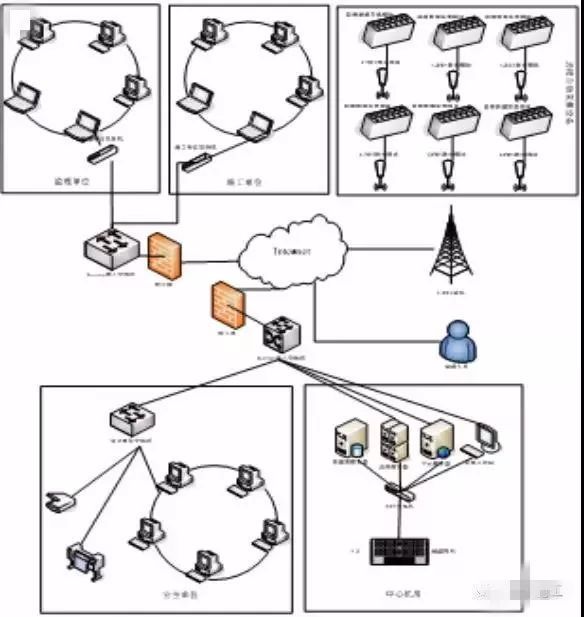

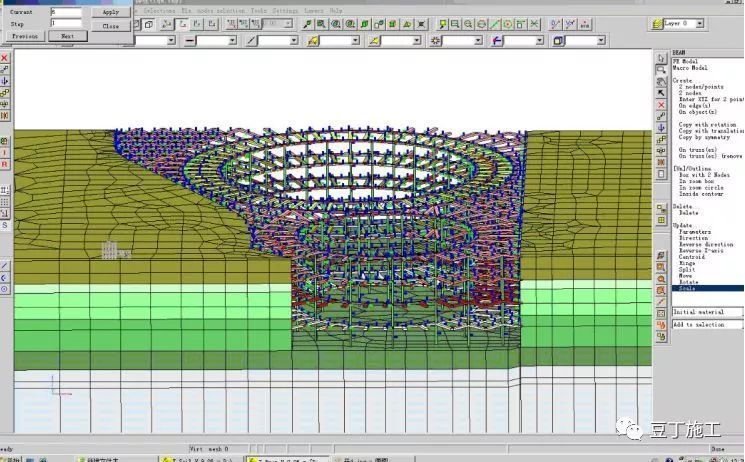

(1)深基坑工程基礎數據的可視化與數字化技術

基本思路:深基坑地質條件、周邊環境、基坑設計等基礎數據進行可視化展現,并通過網絡傳遞到工程技術人員的桌面計算機,使管理人員準確直觀地了解深基坑工程建設過程。

①數據標準化,實現深基坑基礎數據的通用化與標準化;

②三維建模,實現地上、地下及周邊環境的三維可視化;

③數據可視化查詢,通過三維模型即可查詢和管理基礎數據,達到真正的數據所見即所得;

④數據網絡管理,實現隨時隨地能通過因特網對深基坑數據進行全面了解。

(2)深基坑施工安全遠程自動化監控技術

基本思路:深基坑施工過程中的關鍵性安全指標(如基坑最大變形、支撐最大軸力)實現全自動采集,并經由GPRS網絡全自動發送到監控系統。對于施工過程中的人工監測數據,建立Internet網絡錄入接口,及時將數據錄入到監控系統中。這樣管理人員就能通過網絡隨時隨地掌握深基坑施工的關鍵性安全指標及監控量測數據。

(3)深基坑施工數字化分析技術

基本思路:在施工期數據全面集成、數字化管理的基礎上,利用GIS技術和深基坑施工力學分析基本原理,開展數據可視化分析和力學分析,揭示深基坑施工過程對周邊環境影響規律和發展趨勢,使得施工安全控制和管理更加科學、有效、及時。

1)施工數據三維可視化分析技術

基于監測數據的施工影響范圍可視化分析

施工影響區域內建構筑物影響程度可視化分析

施工過程中地表沉降及其與施工參數關系的可視化分析

2)基于數字模型的施工過程力學分析技術

施工過程數字化模型與數值分析模型一體化技術

施工過程荷載-結構法、地層-結構法力學分析集成技術

施工力學動態反饋與預測技術

六、工程應用

上海500kV世博變電站工程

500kV大容量全地下變電站,工程建設規模列全國同類工程之首。為全地下四層筒型結構,地下建筑直徑(外徑)為130m,地下結構最大開挖深度約35.25m,基礎底板埋深為34m,頂板落深為2m。

本文來源于豆丁施工,僅作分享學習交流,如有侵權,請聯系小編刪除!